L’industrie 4.0 transforme radicalement le secteur manufacturier grâce à l’intégration du numérique, de l’IA et de l’IoT. D’ici 2025, le marché mondial de l’industrie 4.0 devrait atteindre 260 milliards de dollars (Statista). Mais qu’est-ce qu’une usine 4.0 exactement ? Quelles technologies la pilotent et quels défis pose-t-elle ? Cet article décrypte la quatrième révolution industrielle et son impact sur les entreprises.

L’Industrie 4.0 : Définition et Origines

Qu’est-ce que l’Industrie 4.0 ?

L’industrie 4.0 désigne la digitalisation des processus industriels via des technologies connectées et intelligentes. Appelée aussi 4ᵉ révolution industrielle, elle succède :

- Industrie 1.0 : Mécanisation (vapeur).

- Industrie 2.0 : Production de masse (électricité).

- Industrie 3.0 : Automatisation (électronique).

- Industrie 4.0 : Usines connectées (IoT, IA, Big Data).

L’Usine 4.0 en Pratique

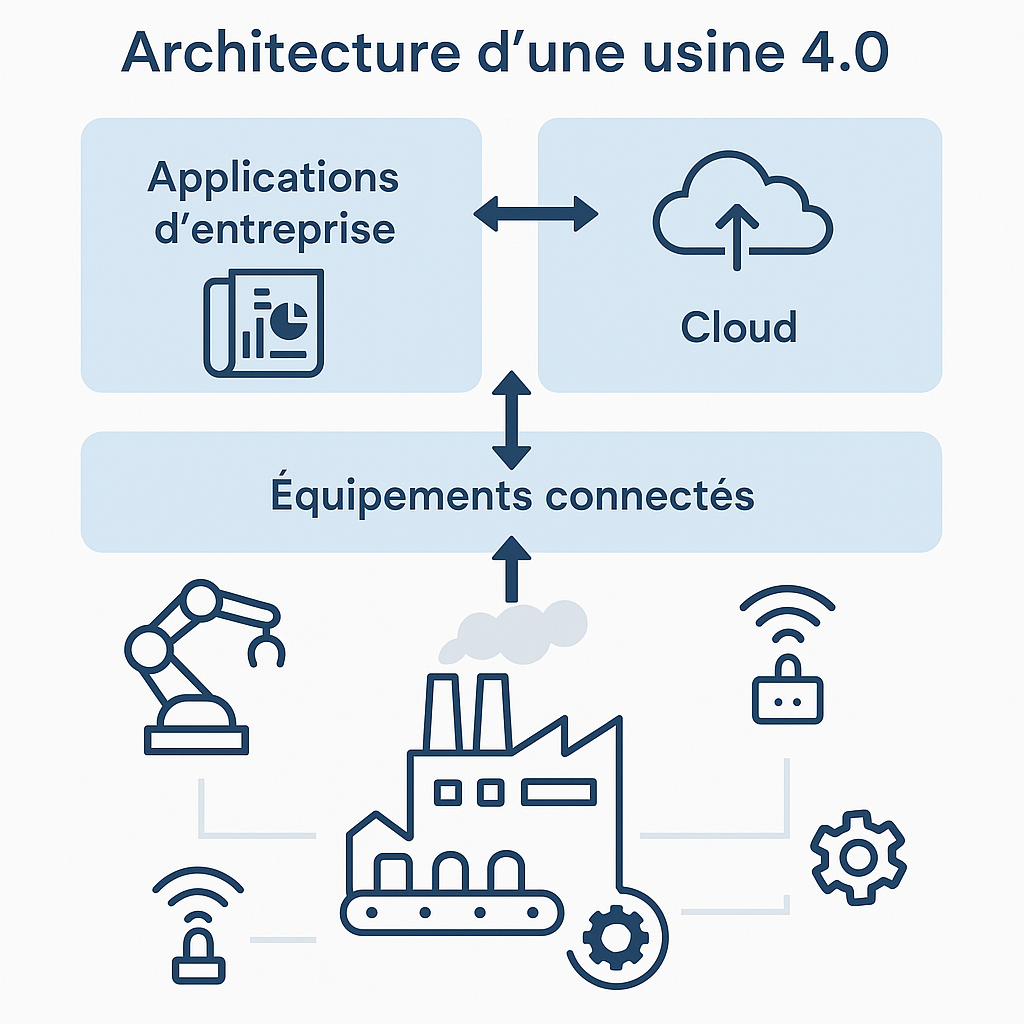

Une usine 4.0 fonctionne avec des systèmes cyber-physiques interconnectés, permettant :

- La collecte et l’analyse de données en temps réel.

- L’automatisation intelligente des chaînes de production.

- Une maintenance prédictive des machines.

Exemple : L’usine Siemens d’Amberg produit des automates avec un taux de disponibilité de 99,999 % grâce à l’industrie 4.0.

Les 6 Technologies Clés de l’Industrie 4.0

1. Internet des Objets (IoT)

- Rôle : Connecter les machines, capteurs et outils via des réseaux.

- Cas d’usage : Surveillance des équipements en temps réel (ex : température, vibrations).

2. Intelligence Artificielle (IA)

- Rôle : Optimiser la production et prédire les pannes.

- Exemple : Bosch utilise l’IA pour réduire de 15 % sa consommation énergétique.

3. Big Data et Analytique

- Rôle : Analyser des milliards de données pour améliorer les décisions.

- Outils : Plateformes comme SAP HANA ou Microsoft Azure.

4. Robotique Collaborative (Cobots)

- Rôle : Travailler aux côtés des humains pour des tâches précises.

- Exemple : ABB YuMi assemble des composants électroniques sans supervision.

5. Jumeau Numérique (Digital Twin)

- Rôle : Simuler des processus ou machines pour tester des scénarios.

- Cas d’usage : General Electric simule des turbines pour anticiper les défaillances.

6. Cybersécurité Industrielle

- Rôle : Protéger les données et systèmes contre les cyberattaques.

- Solutions : Chiffrement des flux, audits réguliers.

Avantages de l’Usine 4.0 pour les Entreprises

1. Productivité Accrue

- Gains : Réduction de 20 à 30 % des temps de production (McKinsey).

- Exemple : Schneider Electric a augmenté sa productivité de 40 % avec des solutions IoT.

2. Flexibilité et Personnalisation

- Mass Customization : Production de petites séries personnalisées à moindre coût.

- Exemple : Adidas fabrique des chaussures sur mesure via l’impression 3D.

3. Réduction des Coûts

- Économies : Jusqu’à 50 % sur la maintenance grâce au prédictif.

- Exemple : Rolls-Royce économise 1,2 million $/an avec l’analyse prédictive.

4. Durabilité

- Optimisation énergétique : Réduction de l’empreinte carbone via des capteurs IoT.

Défis de l’Industrie 4.0

1. Investissements Initiaux

- Coûts : Modernisation des infrastructures (capteurs, logiciels, formation).

- Solution : Subventions gouvernementales (ex : plan France 2030).

2. Manque de Compétences

- Problème : 64 % des industriels manquent de talents en IA ou IoT (BCG).

- Solution : Partenariats avec des écoles d’ingénieurs et formations internes.

3. Cybersécurité

- Risque : 68 % des usines ont subi une cyberattaque en 2023 (IBM).

- Solution : Protocoles Zero Trust et audits réguliers.

Exemples Concrets d’Usines 4.0

1. L’Usine Intelligente de Tesla

- Technologies : Robots Kuka, IA pour le contrôle qualité.

- Résultat : Production d’une voiture toutes les 45 secondes.

2. L’Usine Smart Factory de Schneider Electric

- Innovation : Digital Twin pour simuler l’ensemble de la chaîne logistique.

- Impact : Réduction de 30 % des délais de livraison.

Tableau Comparatif : Usine Traditionnelle vs Usine 4.0

| Critère | Usine Traditionnelle | Usine 4.0 |

|---|---|---|

| Production | Rigide, standardisée | Flexible, personnalisée |

| Maintenance | Réactive (après panne) | Prédictive (anticipation) |

| Données | Utilisées ponctuellement | Centralisées et analysées |

| Coûts | Élevés (main-d’œuvre, énergie) | Optimisés via l’automatisation |

Tendances 2024 en Industrie 4.0

- IA Générative : ChatGPT pour automatiser les rapports de production.

- 5G Industriel : Connexion ultra-rapide pour les usines connectées.

- Éco-Usines : Recyclage des données pour une production circulaire.

- Edge Computing : Traitement des données en local pour réduire la latence.

Conclusion

L’industrie 4.0 et l’usine 4.0 représentent une rupture majeure pour le secteur manufacturier, alliant performance, flexibilité et durabilité. Bien que les défis (coûts, compétences, sécurité) soient réels, les gains en productivité et compétitivité justifient l’investissement. En 2024, l’IA générative et la 5G accéléreront cette transition. Prêt à moderniser votre usine ? Formez vos équipes, collaborez avec des experts et explorez les aides publiques pour réussir votre transformation.